Nos últimos anos no Brasil o número de empresas que investiram em tecnologias digitais aumentou de 63% para 78%, conforme informação divulgada em agosto pela Federação das Indústrias do Estado do Paraná (Fiep), com base em estudo da Confederação Nacional da Indústria (CNI). As inovações passam por aplicação de sistemas de informação, robôs e máquinas mais eficientes.

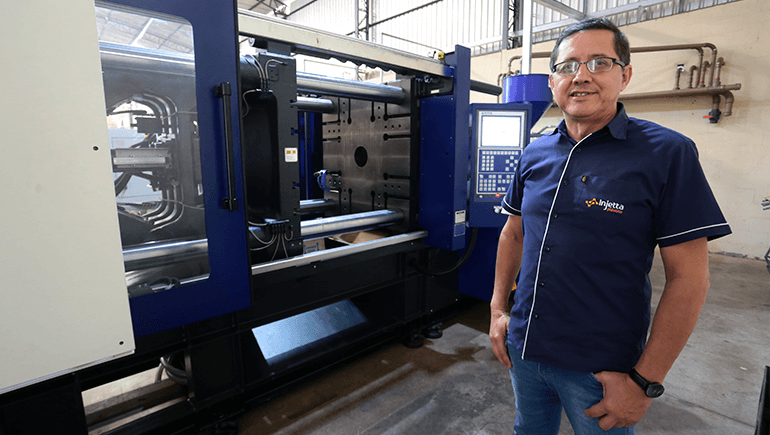

A Injetta investiu R$ 450 mil em uma máquina injetora de plástico, a oitava da planta, em plena pandemia. Segundo o empresário Luiz Fernando Fontana, o equipamento, que começou a operar há pouco mais de um mês, é capaz de injetar até 1,2 quilo de plástico, enquanto os mais comuns injetam no máximo de 500 a 600 gramas de material.

A ideia para o investimento nasceu no ano passado, desacelerou por conta do impacto da crise sanitária na economia, mas foi resgatada com a expectativa de aceitar pedidos de fabricação de peças maiores para indústrias de segmentos como o agrícola, de telecomunicações, da saúde e de saneamento.

“Não sabíamos se haveria trabalho. Mas contatamos o mercado e percebemos que empresas que têm máquinas e produtos próprios começaram a produzir para o mercado, tornando-se concorrentes. Com isso, decidimos investir na melhoria dos processos, comprando uma máquina de porte maior do que as mais comuns”, conta o empresário.

Além de ter capacidade para injetar desde peças pequenas às maiores, o maquinário conta com sistema inteligente de economia de energia, semelhante ao start/stop para economia de combustível em carros, que desliga a bomba hidráulica no intervalo do processo em que o plástico esfria no molde. “Esse novo equipamento aceita moldes maiores que podem produzir o dobro sem custar o dobro, o que é fundamental neste momento”, diz Fontana.

A injetora, que pode operar até 20 horas por dia, ainda não trabalha com toda a capacidade, devendo atingir pelo menos 50% nos próximos meses, projeta Fontana. “Tanto por carregar mais material como por não ser tão comum, a máquina nos deu condições de assumir trabalhos que antes não conseguiríamos atender.”

Pecuária

No aniversário de 50 anos, a Beckhauser, que desenvolve e industrializa equipamentos para o manejo racional de bovinos, investiu

R$ 12 milhões na transferência da planta fabril de Paranavaí para Maringá no início do ano, mirando a expansão. De acordo com a presidente executiva, Mariana Beckheuser, mais de 70% foram destinados à automação de processos e infraestrutura que também permitirá a futura integração dos sistemas.

Entre as soluções estão pontes rolantes, que ligam setores e reduzem movimentação, célula robotizada de soldagem e maquinário por Comando Numérico Computadorizado (CNC). Uma das máquinas, de corte a plasma, permite a realização de dois processos simultâneos, cortes e furos nas peças, otimizando operação e movimentação e diminuindo tempo de processo.

A empresa também implantou um sistema automatizado para a linha de tratamento e pintura, gerando ganhos em ergonomia e incremento no volume de peças pintadas, além de melhoria na padronização e qualidade. “Mudamos a tecnologia para pintura nanocerâmica, que proporciona maior proteção para peças em aço e reduz o impacto ambiental. Como a linha é automatizada, só abastecemos as peças e tiramos no final. É o que tem de ponta na área”, explica a presidente.

De junho para cá, o volume de produção na Beckhauser aumentou 40%, o que para Mariana se deve ao aumento da demanda do setor pecuário por conta da pandemia coincidindo com o ciclo de alta da pecuária. Para acompanhar o ritmo do mercado, a automação foi decisiva. “Se não fosse isso, não daríamos conta da demanda que temos hoje. E olhando para detalhes do projeto, temos mais para ganhar em produtividade. A meta é um incremento de 100% em relação à fábrica de Paranavaí.”

Vivendo uma aceleração do plano original, a empresa vai na contramão do que se poderia imaginar com a implantação de automação: conta com um quadro de 70 funcionários e ao contrário de demitir, está com vagas abertas. “Carregar uma empilhadeira manualmente não agrega valor para o que o cliente está comprando. Automatizando, ganho em tempo de processo, permitindo aumentar a quantidade e qualidade dos produtos”, diz.

Produção de automação

O Instituto de Tecnologia em Metalmecânica do Serviço Nacional de Aprendizagem (Senai) é uma das instituições que oferece serviços para elevar a competitividade das indústrias, como o apoio para o desenvolvimento de automação. Segundo a coordenadora de Tecnologia e Inovação do instituto em Maringá, Lidia Gomes Mendonça, são oferecidas consultoria, pesquisa aplicada e desenvolvimento de produtos.

“Uma equipe de engenheiros, designers, técnicos, equipamentos de alta tecnologia e softwares avançados proporciona agilidade e qualidade na prestação dos serviços em todas as etapas”, explica.

Em Maringá, a atuação é focada na criação de soluções físicas e de hardware. “Desenvolvemos usinagem, manufatura aditiva, impressão 3D, projetos mecânicos, prototipagem, tudo relacionado a hardware. Para soluções que envolvem o desenvolvimento de softwares, acionamos outros institutos da rede Senai”, detalha Lidia.

Entre os exemplos de automação, ela destaca o de uma indústria de Curitiba que contou com o apoio do Senai para criar um aparelho portátil de desinfecção de ambientes. Projetado por um designer de produto e uma doutora em engenharia aeronáutica, o aparelho é capaz de eliminar microrganismos em ambientes de 60 metros quadrados.

O desenvolvimento da solução para a empresa, que conta com parque fabril com área de engenharia e equipamentos e impressão 3D, ajudou a manter a equipe ativa em momento de queda de produção. A solução será aplicada em salas de espera, escritórios, comércios e até em salas de aula.

Indústria 5.0 une tecnologia e pessoas

Capacitação

No Instituto Senai, a perspectiva da Indústria 5.0 é aplicada nos cursos de automação, que demanda mais mão de obra qualificada. Segundo a coordenadora de Educação Profissional do Instituto Senai, Helen Camila Silva Boeing, dentre os principais cursos oferecidos estão o ‘Técnico em automação industrial’ e os de aperfeiçoamento ‘Automação pneumática e hidráulica industrial’, ‘Solidworks’, ‘Instrumentação com circuitos hidropneumáticos’ e ‘Instrumentação industrial básica’.

“O trabalho do profissional na área de automação industrial consiste em implantar dispositivos programáveis, como sensores, esteiras e células robóticas em linhas de produção, a fim de aumentar a eficiência e precisão das atividades. O profissional pode trabalhar com o planejamento e a instalação de equipamentos automatizados e sistemas robotizados, medições, testes e calibrações de equipamentos”, explica Helen.